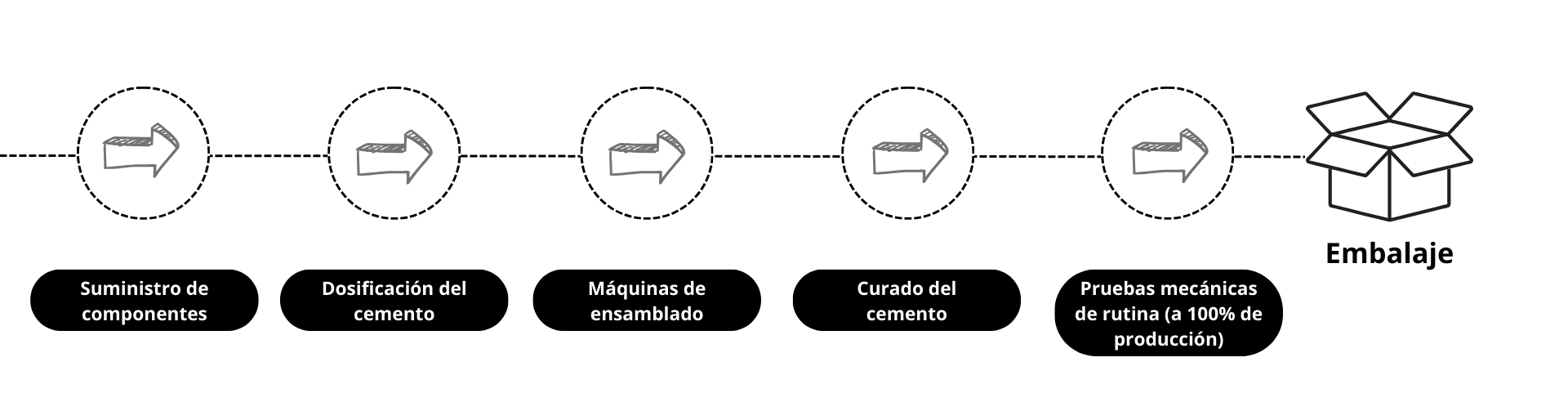

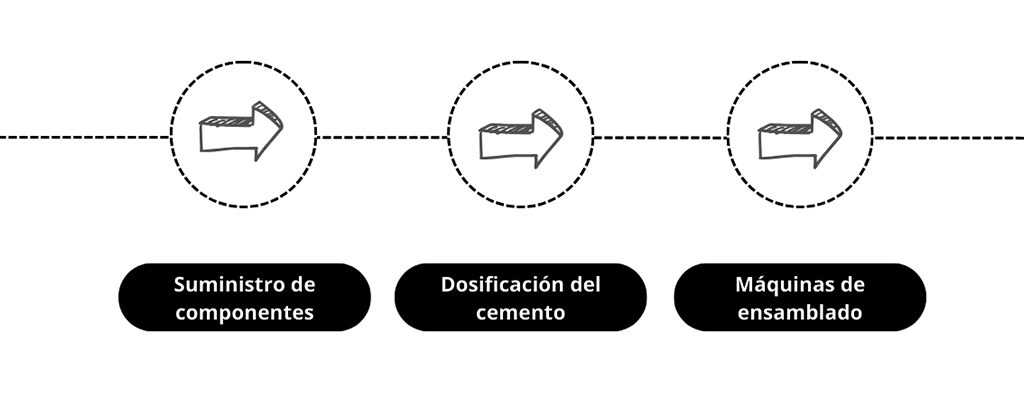

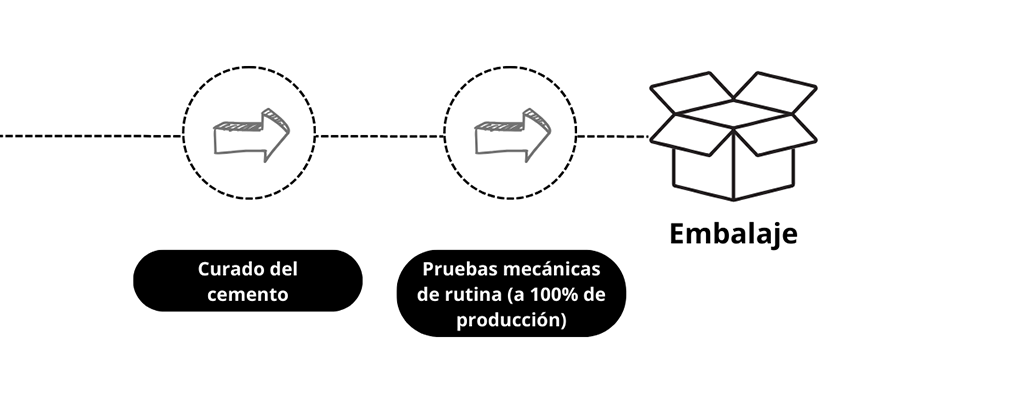

El 100% de nuestros procesos se concentran en nuestra planta de La Granja, desde la producción de piezas de vidrio, el ensamblado, la aplicación de silicona y el laboratorio de ensayos.

Esto proporciona un mayor control sobre el proceso de producción y nos garantiza una mayor garantía sobre la calidad de nuestro producto final.