Aisladores de vidrio LaGranja

Más de 100 millones instalados - En más de 100 países - En todos los continentes

Aislante de vidrio templado - Ventajas técnicas

Las empresas de servicios públicos de todo el mundo están cada vez más preocupadas por la fiabilidad a largo plazo de los aisladores de polímero, y muchas de ellas informan de tasas de fallo insatisfactorias. Los aislantes de vidrio templado ofrecen una alternativa fiable y de eficacia probada. Gracias a su avanzado tratamiento térmico, ofrecen una resistencia excepcional a las tensiones mecánicas y térmicas, así como a los impactos accidentales durante el transporte, la manipulación y la instalación. Diseñados para soportar incluso cambios bruscos de temperatura, los aisladores de vidrio templado combinan durabilidad, seguridad y tranquilidad, lo que los convierte en la elección de confianza para un rendimiento fiable en instalaciones de líneas exigentes.

Reducción del envejecimiento

Esto es así incluso cuando los aisladores están sometidos a grandes cargas mecánicas. LGI lleva más de 85 años utilizando aisladores en redes de transmisión de alta tensión.

Alta resistencia dieléctrica y distribución homogénea del potencial

La rigidez dieléctrica es alta debido a la homogeneidad del vidrio, lo que hace que sean prácticamente imposibles de perforar. El aislante tiene una alta capacitancia eléctrica y consigue una distribución homogénea del potencial en las cuerdas, lo que contribuye a mejorar el fenómeno de las radiointerferencias y el efecto corona.

Fácil inspección y fiabilidad mecánica

Los aisladores de vidrio templado ofrecen una ventaja muy importante: un aislador de vidrio intacto es siempre un aislador "sano". Si el vidrio se rompiera por cualquier motivo, se fragmentaría en pequeños trozos, mientras que la resistencia mecánica del "muñón" del aislador sigue siendo prácticamente la misma que la del aislador intacto. Esto proporciona confianza a los gestores de activos y a los equipos de inspección de líneas eléctricas, simplificando la inspección, ya que puede realizarse a simple vista desde tierra o desde un helicóptero. La cadena de aisladores mantiene prácticamente sus propiedades mecánicas originales hasta que se puedan programar las tareas de mantenimiento. Además, gracias a la homogeneidad del vidrio, se ha demostrado que la tasa anual de rotura espontánea de los aisladores LGI instalados (medida empíricamente por los principales operadores eléctricos del mundo) es inferior a los 0,02% que normalmente exigen los clientes, lo que reduce significativamente los costes de mantenimiento y proporciona un menor coste de propiedad.

Por estas razones, los aislantes de vidrio se están convirtiendo en la solución más rentable para las nuevas construcciones y para la sustitución de aislantes de porcelana o polímero envejecidos.

Aislantes de vidrio La Granja - De vidrio y pasión

La Granja Insulators (LGI) es miembro del Grupo VERESCENCE.

El Grupo VERESCENCE cuenta con instalaciones en todo el mundo (un total de 7 plantas, incluidas las de Francia, España y Estados Unidos) con más de 2.340 empleados. Actualmente es líder mundial en productos de vidrio especiales (aisladores de líneas eléctricas, perfumería y cosmética, y botellas de bebidas espirituosas), con una facturación anual de unos 321 millones de euros.

Actor importante en el mercado de los aislantes desde hace casi 90 años (antes conocido como ESA, Saint-Gobain La Granja, Vicasa y SGD), LGI ha forjado su reputación de fiabilidad, profesionalidad e innovación basándose en lo siguiente:

- La producción de Aislantes La-Granja está a la vanguardia de la Calidad y la Tecnología y se ha beneficiado de inversiones regulares a lo largo de su existencia.

- Política de innovación permanente: Aisladores tipo clavija, aisladores de suspensión de vidrio templado, aisladores recubiertos de silicona RTV (SILGLASS®).

- Más de 85 años de colaboración con los principales operadores de redes eléctricas de todo el mundo.

- Más de 100 millones de aisladores instalados en redes de distribución y transporte de electricidad para tensiones medias y altas de hasta 765 kV en más de 100 países de todos los continentes.

- Sistemas de gestión de la calidad, el medio ambiente y la salud y la seguridad, certificados según las normas internacionales más exigentes: ISO 9001, ISO 14001, OHSAS 18001, ISO 17025 e ISO 22716.

Aisladores de vidrio templado La-Granja (TGI)

Componentes de los aisladores suspendidos

Los aisladores de suspensión constan de los siguientes elementos:

- Un perfil dieléctrico de vidrio templado con las propiedades y la forma adecuadas para las condiciones ambientales para las que fue diseñado.

- Tapa de fundición dúctil o maleable galvanizada en caliente, marcada con nuestra marca "ESA" y grabada y estampada según las normas aplicables para la correcta identificación y trazabilidad individual.

- Pasador de acero forjado galvanizado en caliente.

- La tapa y el pasador se ensamblan en la pieza de vidrio con cemento aluminoso para soportar los esfuerzos termomecánicos.

- Por último, la tapa del aislador incluye un dispositivo de bloqueo de acero inoxidable o bronce fosforoso (clavija partida) que asegura el acoplamiento de las unidades.

Además, bajo pedido, las clavijas pueden suministrarse protegidas con un manguito de zinc anticorrosión (ánodo de sacrificio). Este manguito de zinc se recomienda encarecidamente para los aisladores que puedan instalarse en entornos muy contaminados.

En los aisladores de tipo horquilla y lengüeta, las tapas están equipadas con un perno de acero forjado y un pasador.

Gama

La gama de aisladores de suspensión producidos en La-Granja cumple las principales normas internacionales y nacionales: IEC, ANSI, CSA, BS, NF, UTE, UNE & DIN..

Para cada norma, existe una amplia variedad de resistencias mecánicas que van desde 40 kN hasta 400 kN, cubriendo una gran variedad de líneas eléctricas y subestaciones.

Dentro de cada norma y para cada carga mecánica, los aislantes de suspensión se dividen en grupos en función del perfil del vidrio.

Los grupos son los siguientes:

Aisladores de perfil estándar

Son los aisladores más comunes y más utilizados para líneas en entornos poco contaminados, donde ofrecen un buen rendimiento gracias a sus nervaduras pequeñas y bien espaciadas y a una distancia de fuga que supera los requisitos de las normas IEC 60305 y ANSI C29.2

Aislantes de perfil anticontaminación o antivaho

LGI ofrece dos formas diferentes que se recomiendan para zonas con una contaminación de media a alta. Su mayor distancia de fuga, que supera los requisitos de la norma IEC 60305, se consigue gracias a unas nervaduras más profundas, y reduce los efectos de la contaminación sin aumentar la longitud del ramal.

Aisladores de perfil aerodinámico

Debido al perfil plano del dieléctrico, este tipo de aislante es muy recomendable para zonas desérticas por la ausencia de nervaduras, lo que ayuda a reducir la acumulación de residuos, especialmente en la superficie interior del dieléctrico. Al mismo tiempo, su forma permite un flujo de aire regular y constante que permite al viento realizar un proceso de autolimpieza. También pueden utilizarse en zonas de contaminación industrial crítica o mixta (desierto y contaminación industrial).

SILGLASS®: Aisladores recubiertos de silicona (RVT)

LA SOLUCIÓN SMART-VALUE

Los aisladores recubiertos de silicona ofrecen una excelente alternativa que garantiza un rendimiento óptimo para las líneas aéreas de alta tensión en zonas con fuerte contaminación. Minimizan la corriente de fuga y, por tanto, reducen los costes de explotación y mantenimiento.

El producto utilizado para recubrir los aislantes es silicona vulcanizada a temperatura ambiente (RTV), que contiene cargas minerales incrustadas en la propia silicona.

Esta silicona aumenta la naturaleza hidrófoba de la superficie del aislante, con un efecto de hoja de loto, mejorando así su rendimiento en zonas contaminadas. Además, las cargas absorben la energía de los posibles arcos eléctricos y sirven para proteger la integridad del revestimiento.

Los aisladores con revestimiento de silicona son una solución económica porque eliminan la necesidad de limpiarlos periódicamente, al tiempo que mantienen la fiabilidad mecánica que los aisladores de suspensión de vidrio han demostrado a lo largo de los años.

Los aisladores recubiertos de silicona son el resultado de la unión de la tecnología de aisladores de alta calidad y la silicona de alto rendimiento, combinadas por la tecnología de aplicación más avanzada. Tiene la herencia de la fiabilidad mecánica junto con una excelente resistencia a la contaminación.

Se trata de una solución fantástica que se utiliza cada vez más a gran escala en las principales redes de distribución y transporte del mundo.

Datos mecánicos, eléctricos y dimensionales

Los valores mecánicos y eléctricos garantizados para cada aislador están recomendados por las normas IEC, BS, ANSI y CSA. Del mismo modo, los datos dimensionales (separación, diámetro, norma de acoplamiento, distancia de fuga) también cumplen estas normas.

Proceso de fabricación

1.- Fusión y composición del vidrio

El vidrio fabricado por La-Granja se obtiene mediante un proceso de fusión muy específico, utilizando un moderno horno y una tecnología de control especialmente diseñados por la empresa. Esto garantiza un vidrio de excelente calidad en términos de homogeneidad y composición química.

2.- Formación

Nuestra experiencia y tecnología en el proceso de prensado, junto con las recientes inversiones, permiten a LGI producir los perfiles y tamaños de aislante más exigentes, superando los requisitos de las normas internacionales.

3.- Temple y choques térmicos

El templado es el tratamiento térmico que se aplica al vidrio inmediatamente después del conformado. La primera etapa es el equilibrado térmico, para homogeneizar la temperatura en toda la profundidad de la pieza. La segunda etapa es el templado propiamente dicho, que se consigue enfriando las zonas exteriores para crear una tensión residual de compresión en la superficie y de tracción en el interior. Así se consiguen mejores propiedades mecánicas, térmicas y eléctricas, además de garantizar una resistencia inmejorable al envejecimiento.

Tras el endurecimiento, todas las piezas se someten a choques térmicos, por encima de los gradientes establecidos por las normas internacionales. Este choque garantiza la eliminación de las piezas defectuosas.

4.- Montaje

El proceso de ensamblaje de las piezas de vidrio y metal se realiza en la misma planta industrial que el resto del proceso de fabricación, en un taller altamente automatizado con tecnología diseñada por LGI. Se basa en el curado en caliente de cemento aluminoso de alta resistencia y bajo coeficiente de dilatación, para conseguir una excelente estabilidad mecánica a lo largo del tiempo y una elevada resistencia mecánica residual, próxima a la de un aislante intacto.

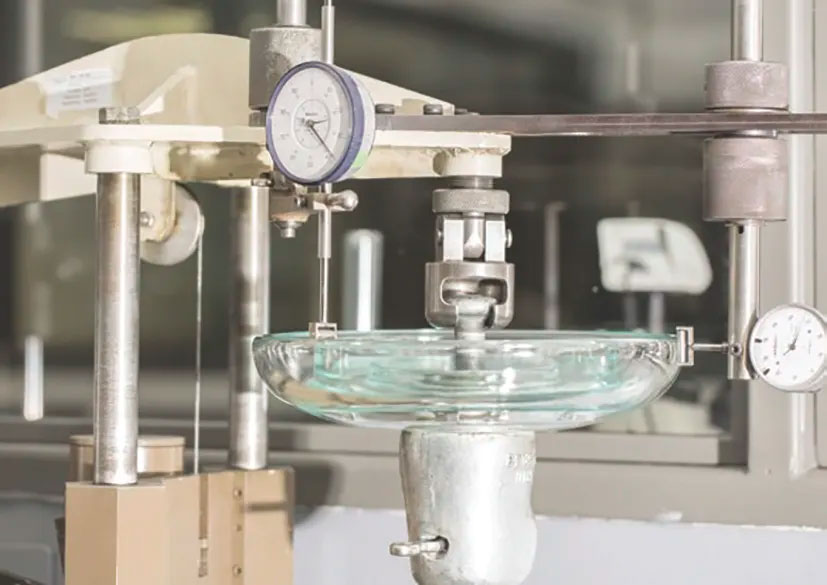

5.- Pruebas y ensayos

100% de los aisladores se someten a exigentes controles de calidad realizados por sistemas automáticos, incluida la prueba mecánica rutinaria.

Los máximos niveles de calidad se garantizan mediante un exhaustivo sistema de control del proceso que mide y comprueba constantemente todas las variables mediante sistemas automáticos de captura de datos. Al final de todo el proceso se realizan controles estadísticos de calidad de todos los lotes fabricados.

Investigación y desarrollo

El deseo de investigar y desarrollar nuevas soluciones tecnológicas forma parte del ADN de LGI, desde que se fundó VERESCENCE La Granja en 1932.

Laboratorio

La Granja Insulators dispone de un laboratorio de aisladores acreditado conforme a la norma ISO 17025 (Requisitos generales para la competencia de los laboratorios de ensayo y calibración).

Para ello, la planta cuenta con diferentes instalaciones:

Instalación de alta tensión: Con un generador de frecuencia de potencia y un generador de impulsos

Instalación de pruebas mecánicas: Con dos máquinas de tracción con una capacidad de hasta 100T y 30T, respectivamente

Instalación térmica: Consta de una sala especial para realizar pruebas térmicas y termomecánicas

Cámara de contaminación: Probar el rendimiento de los aislantes con revestimiento de silicona RTV en condiciones de contaminación y realizar pruebas de "rastreo y erosión".

Pruebas de tipo y pruebas especiales en laboratorios externos

Para todos los aisladores fabricados por LGI se dispone de informes de ensayos de tipo y ensayos especiales, de conformidad con las normas aplicables, realizados por laboratorios independientes, acreditados y de renombre internacional.

Estos informes sirven para demostrar, una vez más, la calidad y fiabilidad del producto LGI. Se actualizan periódicamente y están a disposición de cualquier cliente que desee consultarlos.

Trazabilidad

El sistema informático de LGI permite recopilar información en tiempo real sobre la disponibilidad y localización de sus productos, incluida la trazabilidad. La información de cada aislador individual está totalmente informatizada. Esto permite a LGI conseguir una trazabilidad completa, de forma rápida y sencilla, tanto de los componentes utilizados en la fabricación de los aisladores como de los resultados obtenidos en cada proceso de control:

Esto garantiza un seguimiento y una trazabilidad constantes, desde la fabricación hasta la entrega al cliente.

Fuente: www.tengroup.com.au