Isolateurs en verre LaGranja

Plus de 100 millions d'appareils installés - Dans plus de 100 pays - Sur tous les continents

Isolant en verre trempé - Les avantages techniques

Les services publics du monde entier sont de plus en plus préoccupés par la fiabilité à long terme des isolateurs en polymère, et nombre d'entre eux font état de taux de défaillance insatisfaisants. Les isolateurs en verre trempé offrent une alternative éprouvée et fiable. Grâce à leur traitement thermique avancé, ils offrent une résistance exceptionnelle aux contraintes mécaniques et thermiques, ainsi qu'aux chocs accidentels lors du transport, de la manutention et de l'installation. Conçus pour résister à des changements de température même soudains, les isolateurs en verre trempé allient durabilité, sécurité et tranquillité d'esprit, ce qui en fait le choix de confiance pour des performances fiables dans les installations de lignes exigeantes.

Réduction du vieillissement

Cela est vrai même lorsque les isolateurs sont soumis à d'importantes charges mécaniques. LGI a des isolateurs en service dans les réseaux de transmission à haute tension depuis plus de 85 ans.

Résistance diélectrique élevée et distribution homogène du potentiel

La rigidité diélectrique est élevée en raison de l'homogénéité du verre, ce qui les rend pratiquement impossibles à perforer. L'isolant a une capacité électrique élevée et permet une distribution homogène du potentiel dans les cordes, ce qui contribue à améliorer le phénomène des interférences radio et l'effet corona.

Inspection facile et fiabilité mécanique

Les isolateurs en verre trempé offrent un avantage très important : un isolateur en verre intact est toujours un isolateur "sain". Si le verre devait se briser pour une raison quelconque, il se briserait en petits morceaux, tandis que la résistance mécanique du "bout" d'isolateur reste pratiquement la même que celle de l'isolateur intact. Les gestionnaires d'actifs et les équipes d'inspection des lignes électriques sont ainsi rassurés, car l'inspection peut être effectuée à l'œil nu depuis le sol ou depuis un hélicoptère. La chaîne d'isolateurs conserve pratiquement ses propriétés mécaniques d'origine jusqu'à ce que les travaux de maintenance puissent être programmés. En outre, grâce à l'homogénéité du verre, le taux annuel d'éclatement spontané des isolateurs LGI installés (mesuré empiriquement par les principaux opérateurs électriques mondiaux) s'est avéré inférieur au 0,02% normalement exigé par les clients, ce qui réduit considérablement les coûts de maintenance et le coût de possession.

Pour ces raisons, les isolateurs en verre deviennent une solution rentable pour les nouvelles constructions et pour le remplacement des isolateurs en porcelaine ou en polymère vieillissants.

Isolateurs en verre La Granja - Faits de verre et de passion

La Granja Insulators (LGI) est membre du groupe VERESCENCE.

Le groupe VERESCENCE dispose d'installations dans le monde entier (7 usines au total, dont la France, l'Espagne et les États-Unis) et emploie plus de 2 340 personnes. Il est aujourd'hui le leader mondial des produits verriers de spécialité (Isolateurs de lignes électriques, Parfumerie et cosmétique, Bouteilles de spiritueux) avec un chiffre d'affaires annuel d'environ 321 millions d'euros.

Acteur majeur du marché de l'isolation depuis près de 90 ans (anciennement ESA, Saint-Gobain La Granja, Vicasa et SGD), LGI a construit sa réputation de fiabilité, de professionnalisme et d'innovation sur les bases suivantes :

- La production d'isolateurs de La-Granja est à la pointe de la qualité et de la technologie et a bénéficié d'investissements réguliers tout au long de son existence.

- Politique d'innovation permanente : Isolateurs à broches, isolateurs à suspension en verre trempé, isolateurs à revêtement silicone RTV (SILGLASS®).

- Plus de 85 ans de collaboration avec les principaux opérateurs de réseaux électriques dans le monde.

- Plus de 100 millions d'isolateurs installés dans les réseaux de distribution et de transport d'électricité pour des tensions moyennes à élevées allant jusqu'à 765 kV dans plus de 100 pays sur tous les continents.

- Systèmes de gestion de la qualité, de l'environnement, de la santé et de la sécurité, certifiés conformément aux normes internationales les plus strictes : ISO 9001, ISO 14001, OHSAS 18001, ISO 17025 et ISO 22716.

Isolateurs en verre trempé La-Granja (TGI)

Composants de l'isolateur de suspension

Les isolateurs de suspension sont constitués des éléments suivants :

- Un profilé diélectrique en verre trempé dont les propriétés et la forme sont adaptées aux conditions environnementales pour lesquelles il a été conçu.

- Capuchon en fonte ductile ou malléable galvanisé à chaud, marqué de notre marque "ESA" et gravé et estampillé conformément aux normes applicables pour une identification correcte et une traçabilité individuelle.

- Goupille en acier forgé galvanisé à chaud.

- Le capuchon et la broche sont assemblés sur la pièce de verre à l'aide d'un ciment alumineux pour résister aux efforts thermomécaniques.

- Enfin, le capuchon de l'isolateur comprend un dispositif de verrouillage en acier inoxydable ou en bronze phosphoreux (goupille fendue) qui sécurise l'accouplement des unités.

Sur demande, les broches peuvent également être fournies protégées par un manchon en zinc anticorrosion (anode sacrificielle). Ce manchon en zinc est fortement recommandé pour les isolateurs susceptibles d'être installés dans des environnements fortement pollués.

Sur les isolateurs à chape et à languette, les capuchons sont équipés d'un boulon en acier forgé et d'une goupille.

Gamme

La gamme d'isolateurs de suspension produite à La-Granja est conforme aux principales normes internationales et nationales : IEC, ANSI, CSA, BS, NF, UTE, UNE & DIN...

Pour chaque norme, il existe une grande variété de résistances mécaniques allant de 40 kN à 400 kN, couvrant une grande variété de lignes et de sous-stations électriques.

Au sein de chaque norme et pour chaque charge mécanique, les isolateurs à suspension sont divisés en groupes en fonction du profil du verre.

Les groupes sont les suivants :

Isolateurs à profil standard

Ce sont les isolateurs les plus courants et les plus utilisés pour les lignes dans les environnements peu pollués, où ils sont performants grâce à leurs petites nervures bien espacées et à une ligne de fuite qui dépasse les exigences des normes IEC 60305 et ANSI C29.2.

Isolateurs profilés anti-pollution ou anti-buée

LGI propose deux formes différentes qui sont recommandées pour les zones moyennement ou fortement polluées. Leur ligne de fuite plus longue, qui dépasse les exigences de la norme IEC 60305, est obtenue grâce à des nervures plus profondes, et réduit les effets de la pollution sans augmenter la longueur de la ligne.

Isolateurs à profil aérodynamique

Grâce au profil plat du diélectrique, ce type d'isolateur est très recommandé pour les zones désertiques en raison de l'absence de nervures, ce qui contribue à réduire l'accumulation de résidus, en particulier sur la surface intérieure du diélectrique. En même temps, sa forme permet un flux d'air régulier et constant qui permet au vent d'effectuer un processus d'auto-nettoyage. Ils peuvent également être utilisés dans des zones de pollution industrielle critique ou mixte (pollution désertique et industrielle).

SILGLASS® : Isolateurs enrobés de silicone (RVT)

LA SOLUTION DE VALEUR INTELLIGENTE

Les isolateurs enduits de silicone offrent une excellente alternative qui garantit des performances optimales pour les lignes aériennes à haute tension dans les zones fortement polluées. Ils minimisent le courant de fuite et réduisent ainsi les coûts d'exploitation et de maintenance.

Le produit utilisé pour revêtir les isolateurs est le silicone de vulcanisation à température ambiante (RTV) qui contient des charges minérales intégrées dans le silicone lui-même.

Ce silicone augmente la nature hydrophobe de la surface de l'isolateur, avec un effet feuille de lotus, améliorant ainsi ses performances dans les zones polluées. De plus, les charges absorbent l'énergie d'éventuels arcs électriques et servent à protéger l'intégrité du revêtement.

Les isolateurs enduits de silicone constituent une solution économique car ils éliminent la nécessité d'un nettoyage régulier, tout en conservant la fiabilité mécanique dont les isolateurs à suspension de verre ont fait preuve au fil des ans.

Les isolateurs enduits de silicone sont le résultat de la combinaison d'une technologie d'isolateur de haute qualité et d'un silicone de haute performance, associés à la technologie d'application la plus avancée. Ils bénéficient d'une fiabilité mécanique et d'une excellente résistance à la pollution.

Il s'agit d'une solution fantastique qui est de plus en plus utilisée à grande échelle dans les principaux réseaux de distribution et de transport du monde.

Données mécaniques, électriques et dimensionnelles

Les valeurs mécaniques et électriques garanties pour chaque isolateur sont recommandées par les normes IEC, BS, ANSI et CSA. De même, les données dimensionnelles (espacement, diamètre, norme de couplage, ligne de fuite) sont également conformes à ces normes.

Processus de fabrication

1.- Fusion et composition du verre

Le verre fabriqué par La-Granja est obtenu par un processus de fusion très spécifique, utilisant un four moderne et une technologie de contrôle spécialement conçus par l'entreprise. Cela garantit un verre d'excellente qualité en termes d'homogénéité et de composition chimique.

2.- Formation

Notre expertise et notre technologie dans le processus de pressage, ainsi que de récents investissements, permettent à LGI de produire les profils et les tailles d'isolateurs les plus exigeants, allant au-delà des exigences des normes internationales.

3.- Revenu et chocs thermiques

La trempe est le traitement thermique appliqué au verre immédiatement après son formage. La première étape est l'équilibrage thermique, afin d'homogénéiser la température sur toute la profondeur de la pièce. La deuxième étape est le durcissement proprement dit, qui est obtenu en refroidissant les zones extérieures pour créer une contrainte résiduelle de compression à la surface et une contrainte de traction à l'intérieur. Cela permet d'améliorer les propriétés mécaniques, thermiques et électriques, tout en garantissant une résistance imbattable au vieillissement.

Après durcissement, toutes les pièces sont soumises à des chocs thermiques, au-delà des gradients établis par les normes internationales. Ce choc garantit l'élimination des pièces défectueuses.

4.- Assemblage

Le processus d'assemblage des parties en verre et en métal est réalisé dans la même installation industrielle que le reste du processus de fabrication, dans un atelier hautement automatisé utilisant une technologie conçue par LGI. Il est basé sur le durcissement à chaud d'un ciment alumineux à haute résistance et à faible coefficient de dilatation, afin d'obtenir une excellente stabilité mécanique dans le temps et une résistance mécanique résiduelle élevée, proche de celle d'un isolateur intact.

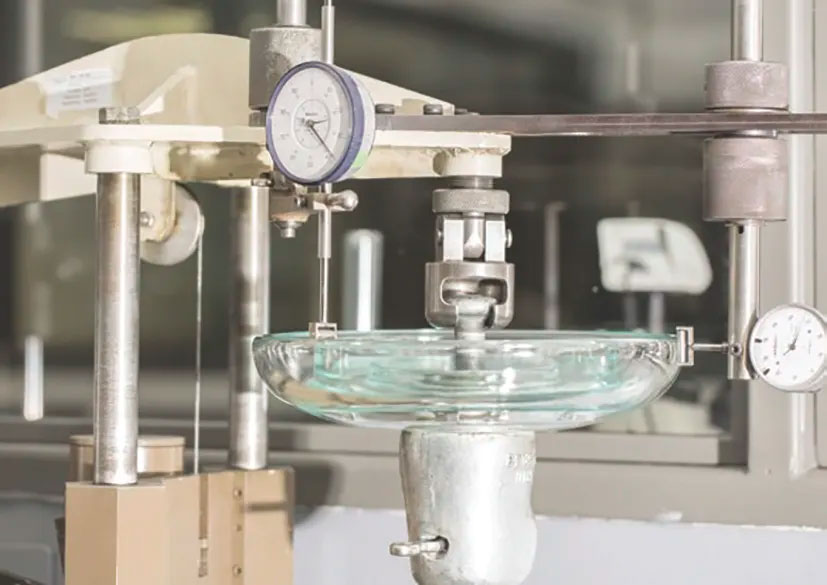

5.- Tests et essais

100% des isolateurs sont soumis à des contrôles de qualité exigeants effectués par des systèmes automatiques, y compris des essais mécaniques de routine.

Les niveaux de qualité maximum sont garantis par un système exhaustif de contrôle du processus qui mesure et vérifie en permanence toutes les variables à l'aide de systèmes de saisie automatique des données. À la fin du processus, des contrôles statistiques de qualité sont effectués pour tous les lots fabriqués.

Recherche et développement

La volonté de rechercher et de développer de nouvelles solutions technologiques fait partie de l'ADN de LGI, depuis la création de VERESCENCE La Granja en 1932.

Laboratoire

La Granja Insulators dispose d'un laboratoire d'isolateurs accrédité selon la norme ISO 17025 (Exigences générales concernant la compétence des laboratoires d'étalonnages et d'essais).

À cette fin, l'usine dispose de différentes installations :

Installation à haute tension : Avec un générateur de fréquence de puissance et un générateur d'impulsions

Installation d'essais mécaniques : Avec deux machines de traction d'une capacité de 100T et 30T, respectivement

Installation thermique : Comprenant une salle spéciale pour la réalisation d'essais thermiques et thermomécaniques

Chambre de pollution : Tester la performance des isolateurs revêtus de silicone RTV dans des conditions polluées et effectuer des tests de "suivi et d'érosion".

Essais de type et essais spéciaux dans des laboratoires externes

Des rapports d'essais de type et d'essais spéciaux sont disponibles pour tous les isolateurs produits par LGI, conformément aux normes applicables, réalisés par des laboratoires indépendants, accrédités et de renommée internationale.

Ces rapports démontrent, une fois de plus, la qualité et la fiabilité du produit LGI. Ils sont régulièrement mis à jour et sont à la disposition de tout client qui souhaite les consulter.

Traçabilité

Le système informatique de LGI permet de recueillir des informations en temps réel sur la disponibilité et la localisation de leurs produits, y compris la traçabilité. Les informations relatives à chaque isolateur sont entièrement informatisées. Cela permet à LGI d'obtenir une traçabilité complète, de manière simple et rapide, tant pour les composants utilisés dans la fabrication des isolateurs que pour les résultats obtenus dans chaque processus de contrôle :

Cela permet d'assurer un suivi et une traçabilité constants, depuis la fabrication jusqu'à la livraison au client.

Fuente : www.tengroup.com.au